时间:2025-12-01 03:22:46

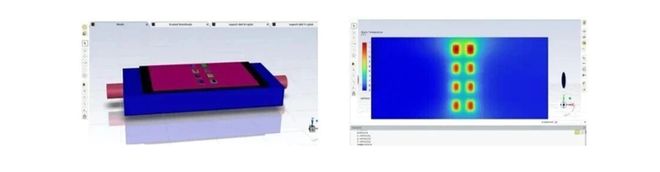

本期内容主要聊聊浩思动力的氮化镓(GaN)嵌入式模块的具体方案,包括散热设计以及温度检测以及结构设计与嵌入式方案。聊这浩思动力款GaN嵌入式之前,先简单回顾一下该模块的一些基本信息。浩思动力的这款代号“冰刃”的氮化镓功率模块是应用于增程发电系统,为什么代号冰刃,这里有两层含义也是其核心优势。冰代表散热效率,官方的说法是较传统设计提升散热超20%。刃代表小型化和集成,较传统方案模块整体高度降低35%,体积缩小超50%。

杂散电感降低超过90%至1nH,冰刃系列功率模块功率密度可达684.9 kW/L或294.1kW/kg。可使电机控制器整机成本下降15%,WLTC工况平均效率提升2%,体积降低10%。

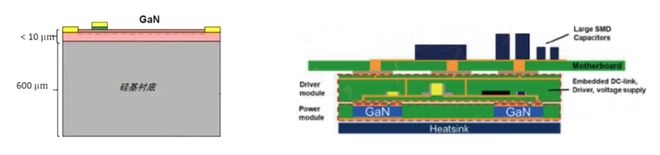

先说说这个散热提升是如何做的,这里其实也跟应用了GaN功率芯片有关。当前,功率芯片技术不断发展,其允许的工作结温已能达到175℃甚至更高。然而,常用驱动电路元件的耐温范围通常在125℃左右。这意味着功率芯片的工作温度远高于驱动电路元件的耐受极限。若将驱动电路元件直接布置在承载嵌入式功率芯片的PCB表面,功率芯片所产生的热量会传导至PCB表层,导致其表面温度升高,可能超出驱动电路元件的安全操作范围。

因此,PCB表面的高温区域无法用于安装对温度敏感的驱动电路元件。为了容纳这些元件,设计时不得不额外增加PCB面积,从而导致布局空间扩大。此外,若驱动电路无法直接布置在功率芯片正上方,其与功率芯片之间的连接线长度将增加,进而引入更大的杂散电感与电阻等寄生参数。这不仅影响信号完整性,还会导致驱动电路各路径参数不匹配,引发驱动不均衡、开关波形畸变等问题,最终影响系统整体性能与可靠性。

GaN功率芯片因具备更低的开关损耗,适用于更高频率的开关操作,尤其契合嵌入式功率模块对低杂散电感的严格要求。相较于Si与SiC芯片,GaN在同等芯片面积下发热更少、性能更优,并具备更佳性价比。同时,考虑到GaN功率芯片在高温环境下易发生性能退化,其工作结温通常需控制在120℃以下,这一要求与嵌入式模块对PCB表面温度的控制目标相吻合。

为了保障GaN功率芯片的安全工作结温,浩思动力采用的是双面散热机制。一方面,导热件通过与芯片基底相连,实现对功率芯片底部的散热;另一方面,由于功率芯片在运行过程中源极与漏极区域发热显著,而栅极发热相对较小,导热件同时连接源极引线和漏极引线,从而对芯片顶部关键发热区域进行有效散热。这其中的导热件可以采用高导热的绝缘材质制成,以使得功率芯片的源极、漏极与散热元件之间具有良好的电绝缘性。

此外,由于GaN功率芯片为水平结构(GaN功率芯片的源极、漏极、栅极呈水平排布),源极引线与漏极引线可设计为近似“丅”形状,源极引线与漏极引线均可包含三个连接端,第一个连接端用于连接源极(或漏极),第二个连接端用于从基板的第二表面露出并与驱动电路连接,第三个连接端用于连接导热件。在部分应用场景下,栅极引线同样可连接至导热件。

相较于传统单面散热方案,此双面散热设计不仅显著降低了热阻、提高了系统热容,还能在瞬时高功率工况下有效抑制芯片温升,减少传导至PCB表面的热量。这一特性有利于将驱动电路元件直接布置于功率芯片上方,从而节省PCB布局面积,并进一步降低系统杂散电感,提升整体性能与集成度。

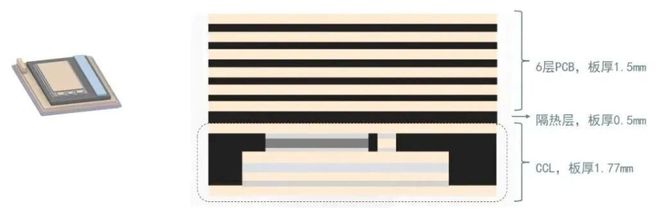

隔热设计方面也进行了优化,在常规的PCB设计中,导电层之间一般通过填充玻璃纤维和树脂实现绝缘和支撑,考虑到PCB散热问题,填充的材料一般会尽量选择低热阻的材料,例如,选择的填充材料的导热率一般在0.5W/m·K,或者更高。

浩思动力的隔热件是设于功率芯片的正上方,以提高功率芯片表面到PCB表面(第二表面)之间的热阻,降低基板的第二表面温度。采用高热阻材料(导热率约0.1W/m·K),阻隔热量传至第二表面。通过隔热件与双面散热设计,使功率芯片正上方PCB表面温度控制在90℃以内(专利数据),最高结温112℃(论坛资料数据),以此来保障耐温125℃的驱动电路元件可安全布置于上方,节省PCB面积。其中隔热件要设通孔,供栅极引线、温度检测引线等穿过,兼顾隔热与布线需求。

浩思动力温度检测方案是通过温度检测引线与功率芯片发热区域连接,实现精准温度监测。温度检测引线可为基板过孔,在发热中心设置过孔并保留电气间隙(避免温度检测引线与功率芯片之间发生电气连接),热量传导至PCB表面焊盘,温度传感器可直接焊接于焊盘。

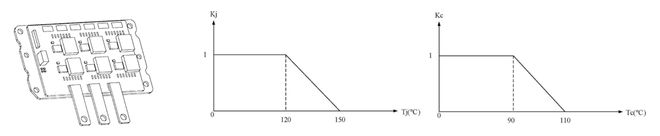

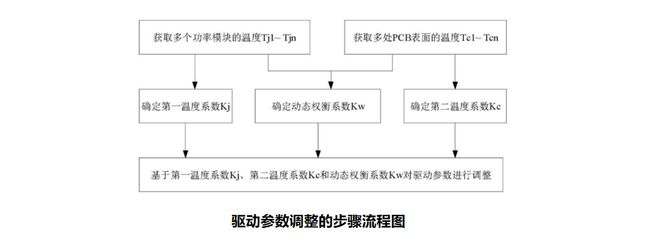

具体方案是通过“温度检测→系数计算→参数调整”的闭环逻辑,实现温度自适应控制。通过电连接或通信方式,获取第一温度(功率模块发热区温度,由第一温度传感器检测)和第二温度(基板第二表面温度,由第二温度传感器检测)。通过双温度传感器捕捉核心热源与表面温度,结合静态温度系数与动态热冲击系数,多维度调整驱动参数,从源头抑制过热。具体的温度系数怎么计算、温度信号采集方式以及动态权衡和驱动参数调整就不一一列举了。

浩思动力的这款GaN嵌入式模块的结构集成度也很高,可作为独立功率模块接入应用电路。其是先将芯片基底、功率芯片、引线及导热件封装,再通过PCB多层板工艺增加上层,焊接驱动电路元件与温度传感器;下层焊接散热元件。连接方式可采用焊接、银烧结、压接或粘接。而且其结构同样适用于Si或SiC功率芯片(垂直结构),需适配修改引线布局,确保源极、漏极与栅极引线从基板露出并与导热件连接。

在硬开关条件下的主驱应用中,浩思动力这款GaN嵌入式功率模块的开关频率可达30kHz以上。更高的开关频率有助于大幅降低输入电容的容值与体积,利用这一技术整体主驱逆变器的功率密度得到了大幅提升。该嵌入式封装结构在实现高频率运行的同时,仍保留了PCB作为电路连接基础载体的功能,原有的功率器件的栅极驱动芯片可以完美的和功率器件集成在一起,甚至MCU都有可能可以集成在一起。这些特性使得主驱逆变器的体积只有同等条件下框架式注塑功率模块的2/3。

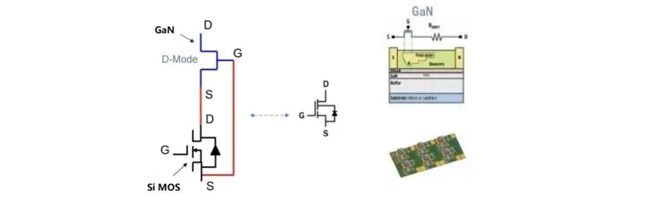

其GaN器件用的是安世半导体级联型GaN器件,采用了叠层结构和级联配置,结合了安世最新的650V高压GaN HEMTH4技术和将低压硅MOSFET技术,优化了栅极驱动并增强了系统稳定性,通过使用导通电阻Rds(on)低至几毫欧的GaN芯片结合PCB嵌埋封装功率半导体模块设计,可最小化封装产生的寄生电感,并且降低了连接电阻以及缩短了电流环路。

性能方面,其实GaN做主驱优势不大,材料优势上最显著的就是临界击穿电场和电子迁移率相比Si和SiC更高,这意味着GaN具有更高的开关速度和更低的能耗。导通抗阻比SiC小一个量级,能耗品质也优于SiC。但是目前的GaN器件性能是远远低于理论值的,主要是外延层GaN和异质衬底之间存在晶格失配和热失配问题,这会导致异质外延制备的外延层产生晶格扭曲而形成较高的位错密度、镶嵌晶体结构、双轴应力及晶圆翘曲等问题,严重影响了GaN基器件的性能和使用寿命。所以在主驱应用方面不占什么优势,而且由于电机绕组的限制,在牵引逆变器中使用GaN器件需要大幅降低其开关速度。dV/dt被限制在10 V/ns左右。

但浩思动力这款模块主要是用在增程发电系统里,所以性能主要体现在能效表现上。浩思动力结合了十层扁线与Umini-pin绕组形式,实现了发电系统最高效率达95%,WLTC工况效率达94%,持续功率稳定在50KW。这一表现显著提升了油电转化率,最直接的表现在于车辆更省油,续航里程更长。

成本方面,硅基GaN主要原料仍由硅衬底组成,硅基的成本低,材料损耗还小。且硅基GaN生产流程与硅制程基本一致,所需的GaN外延层仅为5-7um。SiC受工艺限制生产效率还不是很理想,而且衬底和外延的工艺成本都很高,虽说近年成本是有回落但当前也有趋近于饱和的趋势。而GaN的加工成本基本与Si功率器件相当,且成本还未到下限。

当前,嵌入式趋势已经非常明确,这种驱动板一体的PCB嵌入式封装已经被不少企业列为了第三代车规级功率砖,前段时间联合电子也是发布了其可量产的嵌入式逆变砖产品,舍弗勒的嵌入式模块也预计于2026年率先在舍弗勒天津基地实现量产。包括采埃孚也透露过要在2026年推出CIPB逆变器(160kW/L),2027年迭代至CIPB Evo(200kW/L)。诸多信号都表明,2026至2027年将是高压嵌入式技术路线收敛与产业化验证的关键窗口期。期待接下来各家的嵌入式产品与技术方案,NE时代也将会持续关注。

Copyright © 2024-2026 K8有限公司 版权所有 非商用版本备案号:粤ICP备56161143